| Меню сайта |

|

|

| Модели |

|

|

|

Простой ЧПУ и из доступных комплектующих

Простой ЧПУ и из доступных комплектующих

Изготовление небольшого станка ЧПУ. Основными проблемами при выборе конструкции являлись, конечно же, цена и труднодоступные пока для меня токарные работы. Все оси собраны с солидными разрывами во времени, поэтому все узлы немного из различных технологий, различные гайки, ось Z – мебельные направляющие – посмотрим как себя покажут. В случае чего какие-то узлы будут дорабатываться. Станок пробный так сказать – для тестов и обучения. В дальнейшем будет уже больше деталей покупаться и заказываться. Некоторые узлы, присутствующие на фото потерпели изменение уже в процессе крепления.

ТТХ:

Общие размеры:

Рабочие размеры, мм: не менее 200*300*50

Приводы: 4SHG-023A 39S (от принтеров электроника 6337) + строительная шпилька м8

Гайки: капролон, бронза, текстолит

Общий вес станка (без БП и контроллера) – около 7-8кг.

Общий вид:

Фотки узлов в процессе изготовления в комментариях:

В наличие были только две направляющие 12мм и две направляющие 14 мм. Бронзовые втулки были приобретены на авто-рынке 12 мм – это (если не ошибаюсь) генератор 2108, 14 мм из ремкомплекта генератора Газель. 12 мм сели сами по себе, а вот 14 мм пришлось долго крутить разверткой. Крепились с помощью холодной сваркой. Так как холодная сварка не очень хорошо пристает к гладкому металлу уголки были рассверлены и ввернуты винтики м3 обхватив втулочку, получились как бы гвоздики для зацепа холодной сварки, а на втулках полотном по металлу насечки риски для повышения «шершавости», все соединения уголков на болтики и гайки с шайбами и граверками, к фанере для наживки шурупчиками и болтами насквозь. далее как будет проведены все испытания и будет ясно, что все в порядке там где были шурупы будут болты. Ходовые винты – шпильки из стой-мага – но и с ними пришлось повозиться – при детальном рассмотрении было сильно заметно что они шершавые как напильник. Я взял обычную гайку, зажал ее в тиски шпильку обильно смазал пастой для притирки клапанов авто и погонял шпильку туда сюда шуруповертом немного дав ей натяг или искривление чтобы резьба разными местами притерлась… хотел сфоткать до и после под микроскопом – но руки не дошли – разница видна и глазами. После конечно шпильку хорошенько промыл бензином.

Так как станок собирался достаточно долго - ходовые гайки на всех осях сделаны из различного материала.

На оси Х гайки сделаны из бронзовых втулок с небольшим фланцем (были изъяты из старого аппарата для счета купюр) внутренний диаметр которых как раз подощел для нарезания резьбы 8мм. На оси Х две гайки, одна из которых закреплена на одной стороне рамки стола вторая на второй стороне рамки через уголок который может немного регулироваться для выборки люфта. Скольжение получилось хорошим. Люфт незаметен.

Крепление подшипников – между двух плоскостей с помощью тостой большой шайбы, для юистировки ее пришлось поворачивать и подрезать.

На оси Z сначала стояла гайка из текстолита (см. фото ось Z в разобранном состоянии), но при притирании ее пришлось заменить на капролон (он просто был куплен уже позже) капролон отрезать и просверлить ровно достаточно трудно. Резал ножовкой по металлу.

На оси Z подшипники зажаты просто между двух пластин из стали которые являются задней и передней стенкой оси Z это крепежные пластины с перфорацией из строительного магазина. На каждой из них два отверстия большие вот между ними и зажат подшипник. Точки опоры малые но подшипник зажат надежно. Для разрезной ходовой гайки (как описывалось на фото из текстолита – но он скрипел жутко, если зажмешь распил винтиком – то клинил, если отпустишь – болтался на резьбе сильный люфт – проблема решилась заменой неразрезной из капролона).

Направляющие по Z мебельные – самые толстые которые смог найти. Доработка заключалась в том чтобы из 4х комплектов собрать два – выбраны и поджаты две пары самих направляющих, и со второго комплекта извлечены сепараторы с шариками и добавлены в первый. Тем самым уменьшился ход но и люфт тоже уменьшился.

Крепление двигателя на шпильки стараясь максимально сохранить соостность. В качестве втулок везде топливный шланг с хомутами.

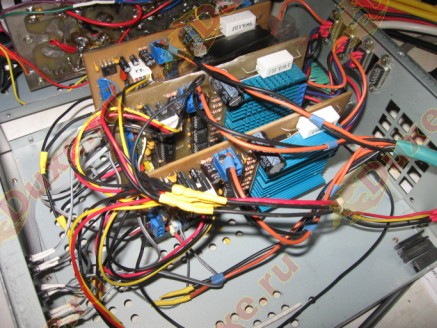

ничего своего не добавлял – только сделалал все провода на отдельных разъемах для того чтобы было удобно тестировать и менять в случае чего платы. Светодиоды рабочего и тока удержания вывел на переднюю панель – так удобно наблюдать идут сигналы или нет. В корпусе на вырост место и штекера для 4й оси.

Блок питания

Блок питания собран на двух трансформаторах, один из которых от усилителя мощьности от беспроводного телефона, второй от UPS тоже хорош по мощи – провода на вторичке миллиметра по три, вторичные обмотки включены последовательно , там на каждом около 17 вольт и отводы от дополнительных обмоток. Далее классический стабилизатор +15 вольт – LM1084, +5 вольт - 7805, и 35 вольт – опора на двух TL341 + два транзистора (уже не помню каких, но от того-же блока питания усилителя) в итоге где-то наверное ватт 500 на вскидку. Стабилизаторы и транзисторы стоят на большущем радиаторе. Ну и конденсаторов не пожалел. Вес ПБ наверное кг 10 вышел J Схему не рисовал так как все достаточно просто было слеплено по месту.

|

|

|

Комментарии

|

|

| Реклама |

|

|

|

|

|

|