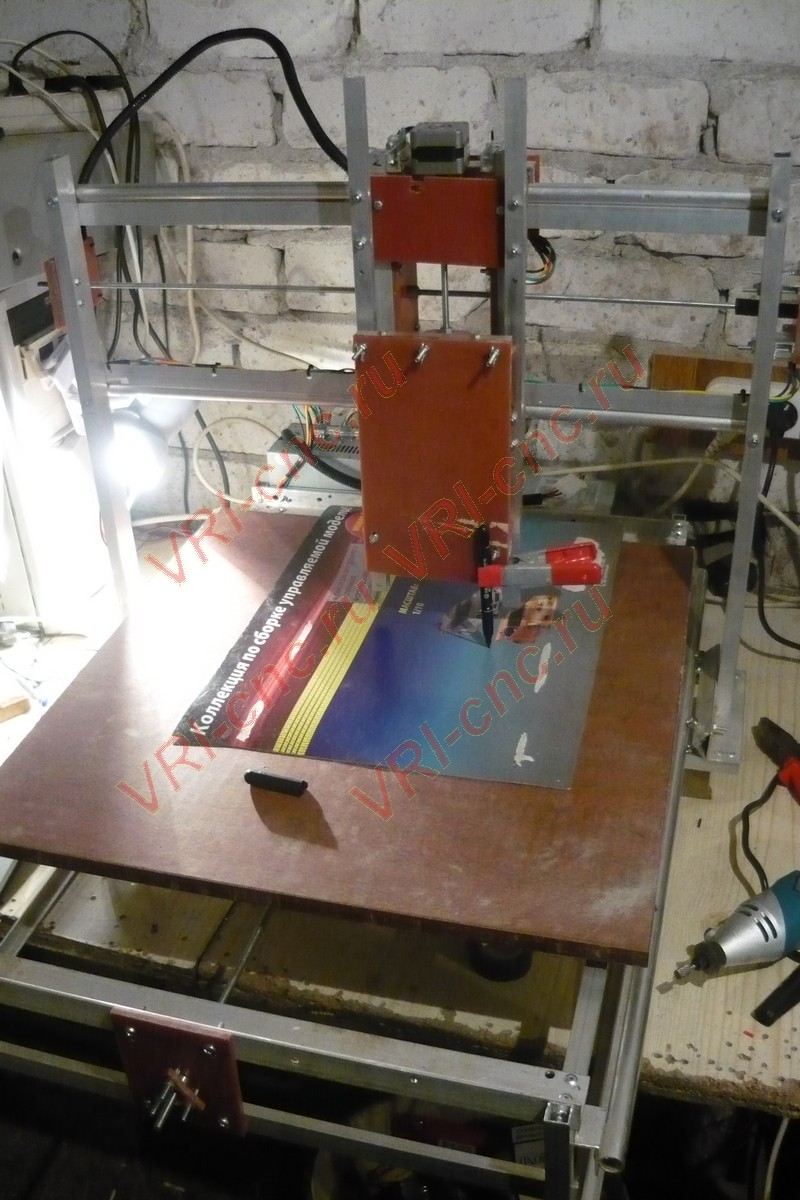

Станок для гравировки, резки тонкой фанеры

Материалы для сборки: Аллюминевый профиль(Прочный, лёгкий и дешевле фанеры); пластик(Валялся в гараже-полки от старого шкафа); шпильки М6 и монтажные гайки; Шаговые двигатели от принтеров(2 от старого советского матричного и 1 от эпсона); Провода сечением-0.75; клёпки; болты и гайки М4.

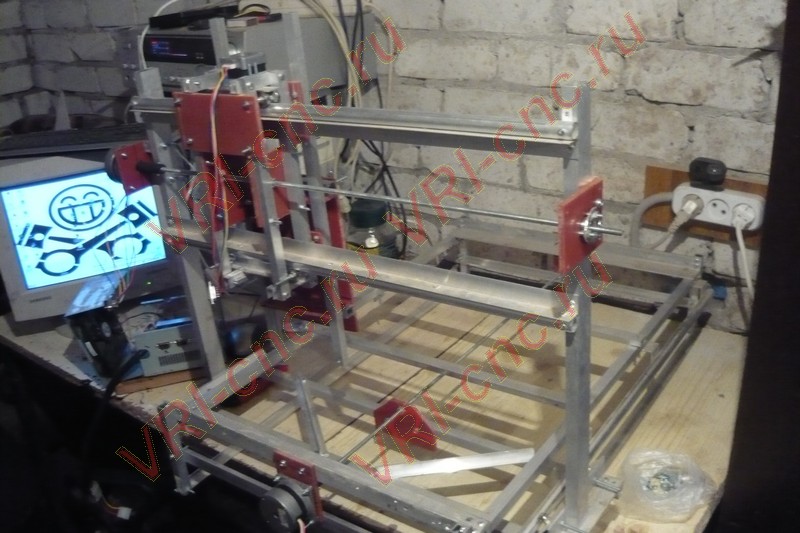

Изучив большинство конструкций самодельных станков в интернете, Я решил попробовать собрать один экземпляр и проверить реальность этой идеи.

Меня очень мучали сомнения о реальность сборки такого станка в домашних условиях.

Станок собирался для гравировки, резки тонкой фанеры, и в основном для фрезеровки плат. Материалы для сборки: Аллюминиевый профиль (Прочный, лёгкий и дешевле фанеры); пластик(Валялся в гараже-полки от старого шкафа);

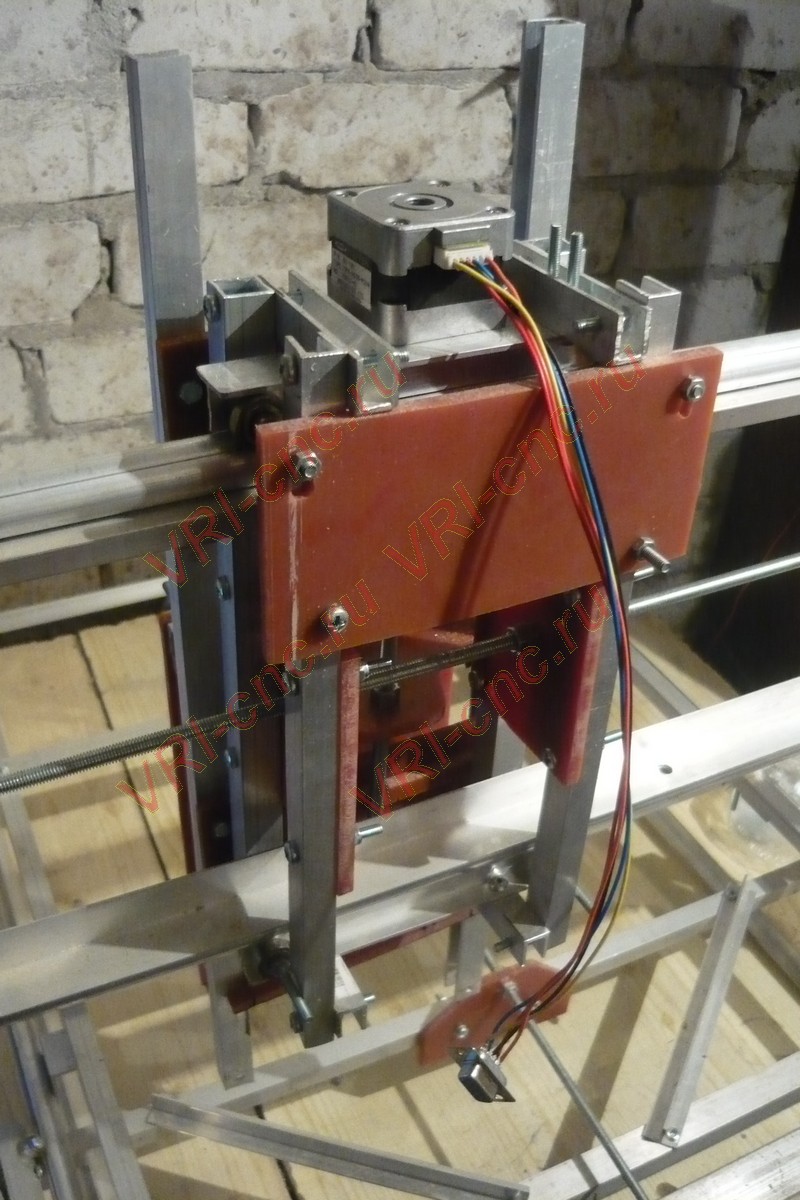

шпильки М6 и монтажные гайки; Шаговые двигатели от принтеров (2 от старого советского матричного и 1 от эпсона); Провода сечением-0.75; клёпки; болты и гайки М4.

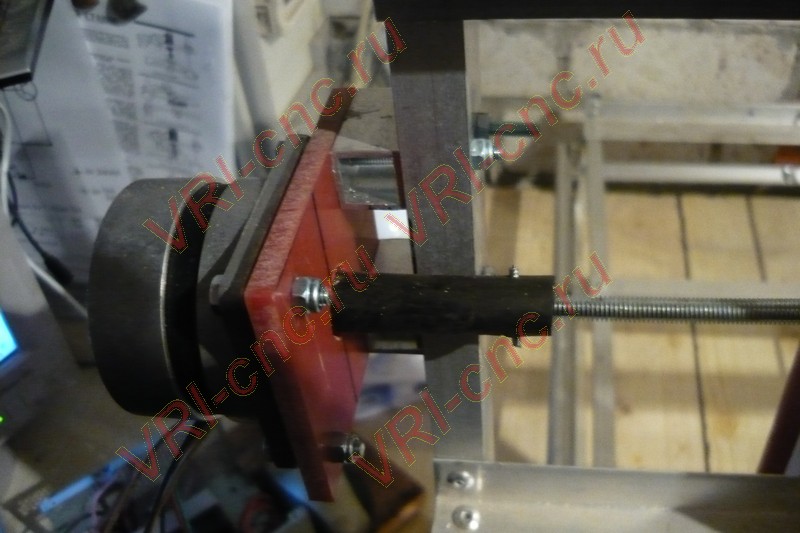

Конструкция на половину клёпанная (Клёпана конструкция лучше выдерживает вибрации). Направляющие по осям X и Y на подшипниках, на оси Z скольжения.

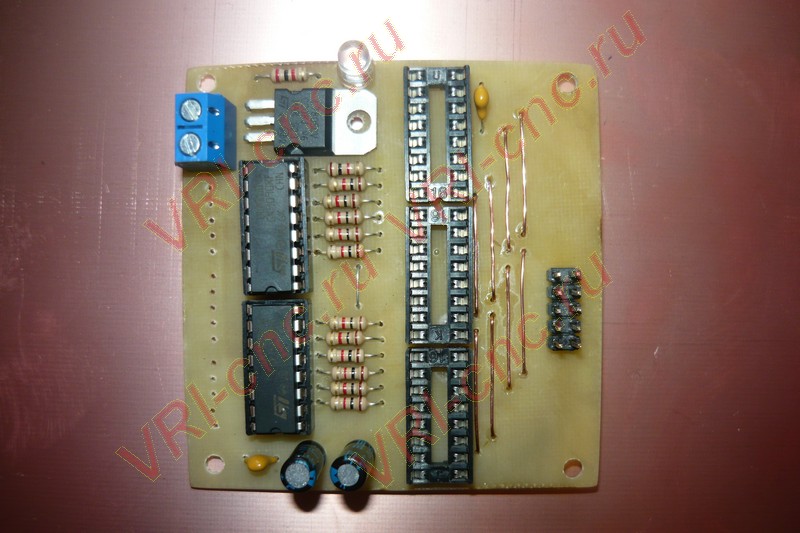

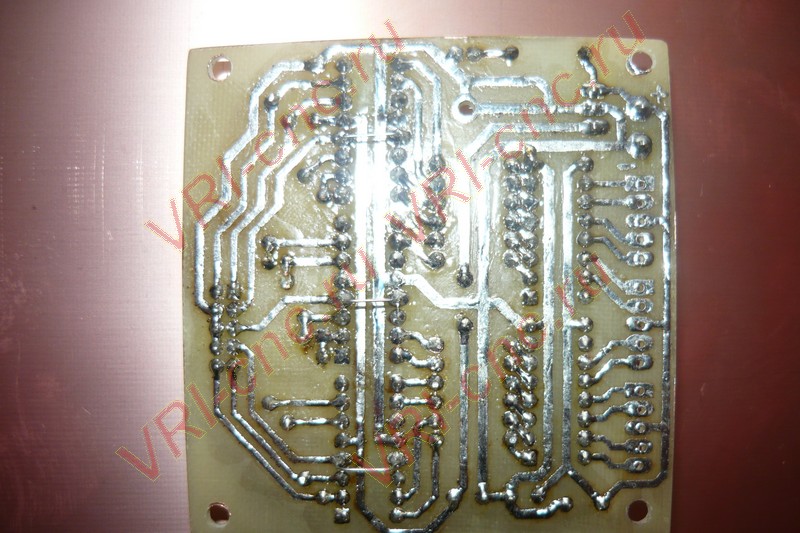

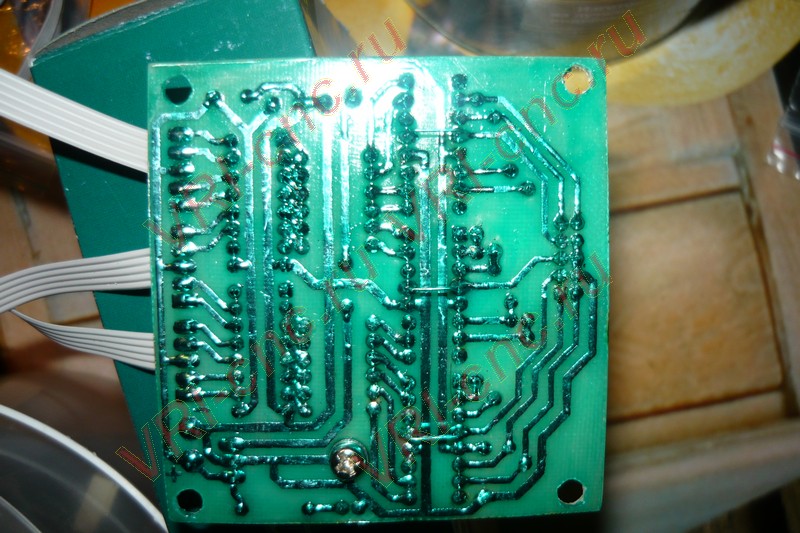

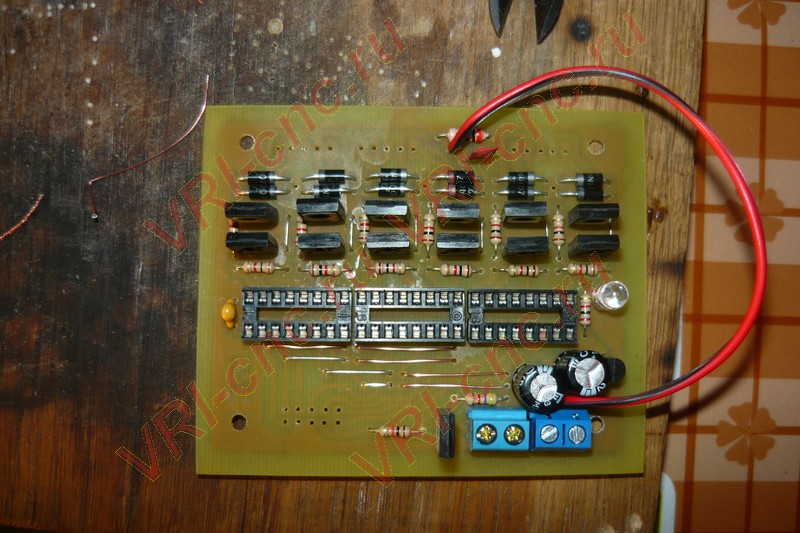

Первоначально было собрано 2 контроллера, но после первых испытаний был взят контроллер UR3VCD_V2.0, на него был установлен радиатор от сгоревшего блока питания и 2 кулера (корпус и больший вентилятор тоже от того же блока) контролер заработал с первой попытки (до этого я паяльник не разу в руках не держал-всё прочитал в интернете)

Всё собиралось на глаз. Рабочая зона- 580-450-115. Передаточное число 1об.=1мм=200шаг. Система питания- блок питаня ATX 350W

Спустя некоторое время...

На оси Х добавлены дополнительные стойки. Установлена рабочая поверхность из ламинированного ДСП. На фото первые эксперименты с оргстеклом (не очень удачные).

На последних фото уже практически отлично получилось.

Это Я для сына пытаюсь вырезать 3D пазл-Паровоз (На фото колёса), заодно выяснить слабые места станка и его возможности, разобраться с подгонкой чертежей и режимами фрезеровки оргстекла и пластика. В скором времени буду пробовать фрезеровку плат.

|